Die Uhr des Jahres 2024Wirbelwind on/off

Die Leser von Armbanduhren und die User von www.armbanduhren-online.de haben gewählt.

Nicht überall, wo Rolex draufsteht, ist tatsächlich Rolex drin: Am Stammsitz der Marke mit der Krone residiert auch Tudor. In einem der beeindruckenden Gebäude des Genfer Rolex-Quartiers befinden sich auch zwei Etagen, die Tudor für sich beansprucht. In der einen dreht sich alles um Verwaltung samt Design und Kommunikation, in der anderen finden Forschung und Entwicklung sowie die Fertigung statt. Und hier lernt man Tudor so gut kennen wie an keinem anderen Ort.

Der Ursprung der Marke geht direkt auf den Rolex-Gründer Hans Wilsdorf zurück. Er gründete auch Tudor mit einer klaren Botschaft: Er wollte Uhren mit dem gleichen Anspruch in Bezug auf Ausstattung und Robustheit fertigen wie Rolex – aber zu einem erschwinglicheren Preis.

Ein Blick in die aktuelle Kollektion zeigt, dass Tudor dieser Philosophie auch heute treu ist und solide Uhren zu einem fairen Preis-Leistungs-Verhältnis bietet. In Bezug auf das Design erkennt man viele eigenständige Züge: begonnen bei den charakteristischen Snowflake-Zeigern bis hin zu dem Gehäusematerial Bronze oder den textilen NATO-Armbändern, mit denen Tudor 2010 einen Trend ausgelöst hat.

Obwohl sich Rolex und Tudor in Genf so nahe sind, ist die Eigenständigkeit von Tudor unübersehbar. Nach dem Jahr 2000 hat eine Entwicklung begonnen, in deren Verlauf die Marke aus dem Schatten der «großen Schwester» Rolex herausgetreten ist und sich immer selbstbewusster mit einer eigenen Persönlichkeit behauptet. Diese Emanzipation verläuft überaus klug: Denn obwohl Tudor einen eigenen Auftritt und eine eigene Identität pflegt, lernt man dennoch bereitwillig von der Erfahrung und dem Wissen des Schwesterunternehmens.

Das ist insbesondere in der Fertigung und der Qualitätskontrolle zu spüren. Hier nutzt man die Infrastruktur von Rolex sowie die Kenntnisse der Kollegen in Organisation und Optimierung von Arbeitsabläufen. Bei einem Rundgang wird immer wieder betont, wie stark der Anspruch und das Wissen um hochwertige Fertigung die jüngere Marke beeinflusst haben und dass Tudor auf dem gleichen Qualitätsniveau arbeitet.

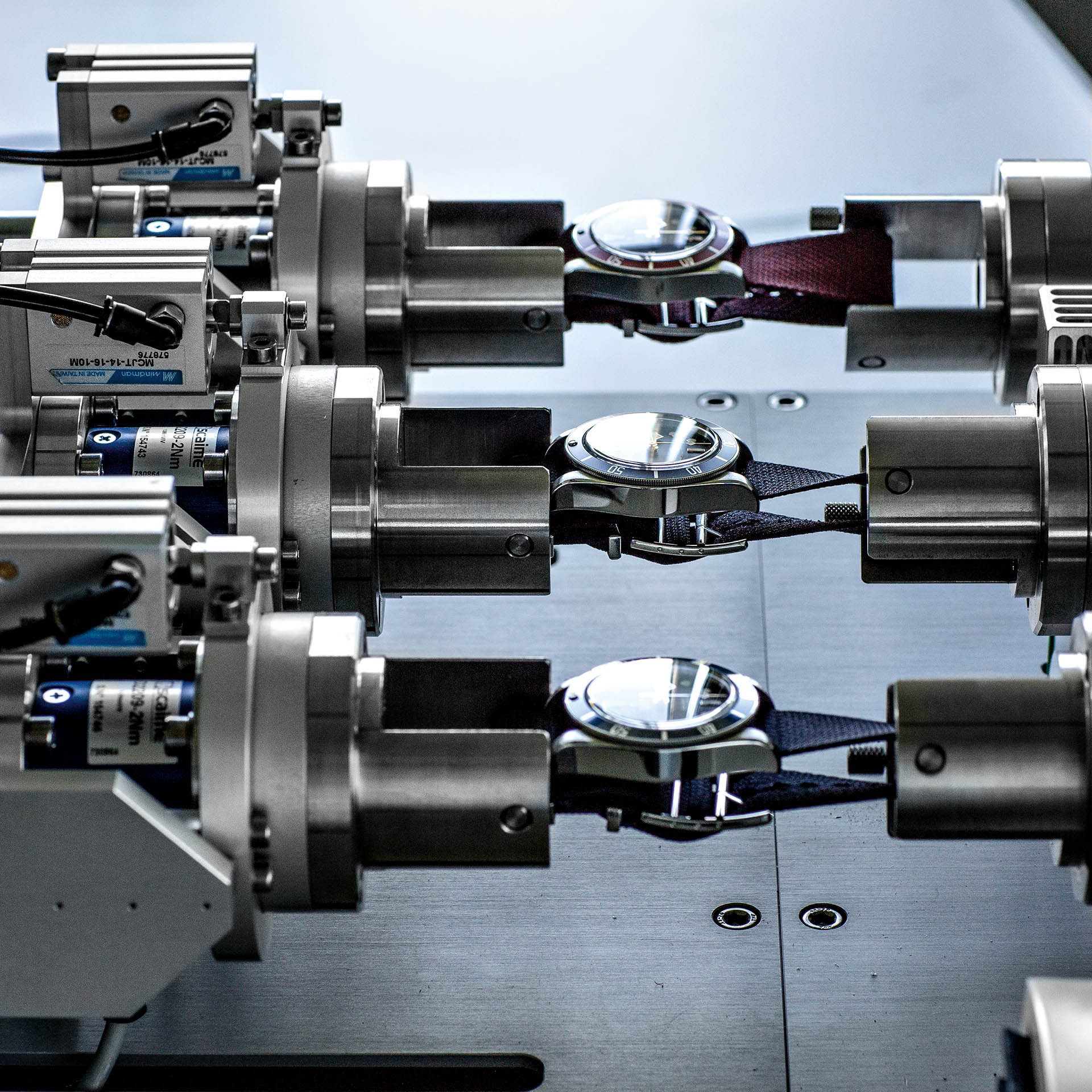

Das sind keine hohlen Marketingphrasen, wie der Blick in die Assemblage im vierten Stock zeigt, die wichtigste Abteilung des Hauses. Hier werden in einem großen Saal alle Uhren fertiggestellt. Dazu gehören das Aufsetzen von Zifferblatt und Zeiger, das Einschalen ins Gehäuse und schließlich das Anbringen der Bänder. Auch die Endkontrolle findet sich in diesem Atelier, in dem in Reinraum-Atmosphäre gearbeitet wird, um den Staub zu minimieren.

Uhrwerke werden hier allerdings nicht produziert. Das geschieht in zwei speziellen Uhrmacherwerkstätten, in die Einblicke nur aus der Ferne gestattet sind. Dort werden die eigenen Kaliber zusammengebaut, mit denen Tudor 2015 zur Manufaktur wurde. Die Fertigung der Komponenten für die Tudor-Uhrwerke findet indes nicht in Genf statt, sondern erfolgt teilweise bei Zulieferern und teilweise in eigenen, aber extern angesiedelten Werkstätten. Diese sollen jedoch – dafür gibt es bereits konkrete Pläne – bald unter dem Dach einer einzigen Firma zusammengeführt werden.

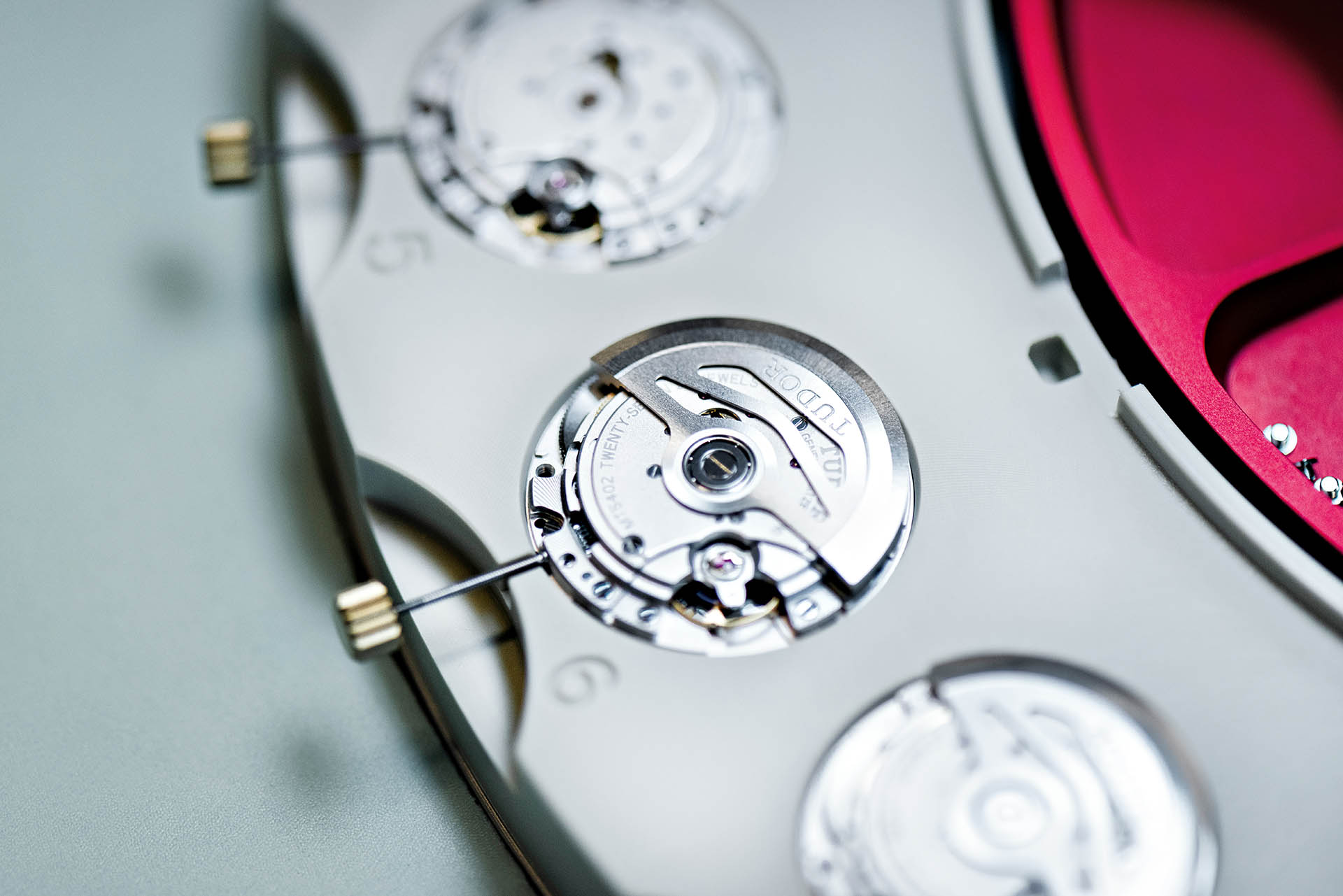

Vor vier Jahren stellte man mit dem Automatikkaliber MT56 die erste eigene Werkserie vor, die sich dank der üppigen Dimensionierung (Ø 33,8 mm, Höhe 6,5 mm) als Basis für diverse Erweiterungen eignet, zum Beispiel um eine Datumsanzeige oder eine GMT-Funktion mit schrittweise verstellbarem Stundenzeiger.

2018 folgte die Kaliberfamilie MT54, die mit 26 Millimetern Durchmesser deutlich kleiner ausfällt. In den wesentlichen Charakteristiken ähneln sich die beiden Automatikwerke: Sie sind mit einer Zentralsekunde ausgestattet, arbeiten mit einer Frequenz von 28.800 Halbschwingungen pro Stunde, verfügen über eine Silizium-Spirale und bieten eine Gangreserve von 70 Stunden.

Ein weiteres Manufakturkaliber ist das MT5813 auf der Basis des Breitling Chronographenkalibers B01, das von Tudor im eigenen Haus modifiziert wird. Zu den Modifikationen zählen der Einbau einer Silizium-Spirale, der Austausch von Zahnrädern für einen 45-Minuten-Chronographenzähler anstelle des 30-Minuten-Totalisators sowie das Aufsetzen eines individualisierten Tudor-Rotors.

Entwickelt werden die Kaliber bzw. Umbauten sowie Module im eigenen Büro für Forschung und Entwicklung, das sich 2011 von Rolex löste und selbstständig wurde. Im technischen Büro sind mehrere Ingenieure tätig, die eng mit den Uhrmachern im Labor nebenan zusammenarbeiten. Bei den Uhrmachern werden Prototypen für Uhrwerke erstmals montiert, getestet und geprüft. Für diese Tests steht ein eigenes Labor zur Verfügung, dessen Prüfgeräte mit Rolex entwickelt wurden. Hier findet die Messung der Ganggenauigkeit statt, es gibt optische Kontrollen und Tests, die Alterungsprozesse und den Verschleiß prüfen.

In Arbeit sind Uhrwerke und Modelle, die erst in den nächsten ein bis fünf Jahren auf den Markt kommen. Es geht um die Zukunft von Tudor. In der Gegenwart wird außerdem mit zugekauften ETA-Automatikkalibern gearbeitet. Knapp die Hälfte der Tudor-Uhren ist bereits mit Manufakturkalibern ausgestattet und der Anteil steigt stetig.

Ob eigen oder zugekaufte Werke – nach dem Zusammenbau werden alle Modelle ausgiebig geprüft und getestet. Es geht um Ästhetik, Funktion und Ganggenauigkeit – mit Gehäuse und Armband. Die Qualität dieser Uhren zeigt, wie erfolgreich Tudor in dem Bemühen um bestmögliche Arbeit ist – und welch hohen Stellenwert die Aufmerksamkeit für kleine Details hat.

Text: Iris Wimmer-Olbort

Band Aid: Die Textilbandherstellung für Tudor